Die Aufgabe war keine Leichte und erforderte neben Zeit plus Aufwand auch ein gerüttelt Maß Intuition: Für den Rennwagen der Uni Stuttgart entstanden am Institut für Fertigungstechnologie keramischer Bauteile (IFKB) neue Bremsen, die höchsten Leichtbauansprüchen genügen mussten. Das Ergebnis beweist sich auch noch als umweltfreundliche Innovation.

Herr Popa, warum braucht es „neue Bremsen“ für die moderne Mobilität?

Die Automobilbranche befindet sich aktuell in einem Wandlungsprozess mit starken Akzenten auf Emissions- und Umweltaspekte. Im Fokus stehen dabei alternative Antriebe, die zumindest lokal geringere bis gar keine Abgasausstöße generieren sollen. Auf dem Weg zur emissionsfreien Mobilität müssen jedoch auch Reifen- und Bremsenabrieb in Betracht gezogen werden, was zusammen mehr als die Hälfte der ausgestoßenen Feinstaubpartikel von Fahrzeugen ausmacht.

Zudem ist in den nächsten Jahren die Einführung fester Grenzwerte für diese sogenannten „Non-Exhaust Emissions“ geplant. Daher bedarf es schon heute tragfähiger technischer Lösungen – und die ersten stehen bereits in den Startlöchern – hier sind zum Beispiel Bremsstaubfilter zu nennen oder die angesprochenen Bremsscheibenbeschichtungen.

Aus technischer Sicht sind die Oberflächenfunktionalisierungen hochinteressant, da sie eine maßgeschneiderte Einstellung gewisser bremsentechnischer Eigenschaften erlauben. Zudem werden durch die Entkopplung von Grundscheibe und Reiboberfläche neue Gestaltungsmöglichkeiten geboten. Nicht zuletzt weisen die aufgetragenen keramischen und cermetischen Schichtsysteme deutlich höhere Verschleißbeständigkeiten im Vergleich zu den gängigen Gusseisenwerkstoffen auf, wodurch beschichtete Bremsscheiben eine entsprechend längere Lebensdauer aufweisen.

Was gab die Initialzündung?

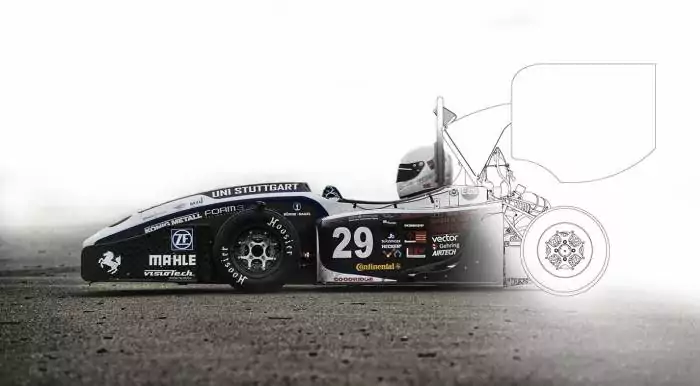

Die Idee entstand vor fünf Jahren im Rahmen der Zusammenarbeit unseres Instituts mit dem Rennteam der Universität Stuttgart. Unsere Beiträge gehen traditionell dahin, neue werkstofftechnische Lösungen einzusetzen, die dann innerhalb kürzester Zeit ein Feedback aus der realen, hochanspruchsvollen Motorsport-Anwendung liefern. Im diesem Fall stand die überaus wichtige Leichtbauthematik mit der Frage im Vordergrund, wie die ungefederten Massen am Fahrzeug zuverlässig reduziert werden können.

Das Augenmerk fiel schnell auf die Bremsscheiben. Dazu muss gesagt werden, dass eine der Disziplinen im Formula Student-Wettbewerb die Vorstellung des Business-Cases ist.

Exotische und entsprechend kostenintensive Lösungen, wie Titanlegierungen oder CMC-Bremsscheiben, kamen daher nicht in Frage, obwohl die Fertigungsprozessrouten am Institut vorhanden sind. Daher verfolgten wir als Ansatz die Schichtverbundbremsscheibe, welche aus dem Aluminium-Leichtbaugrundkörper und dem leistungsfähigen Schichtsystem besteht. Letztlich wurden dadurch nicht nur die Leichtbauansprüche erfüllt, sondern auch die Bremsleistung und Bremsansprechverhalten verbessert.

Lässt sich die Herstellung bereits skalieren?

Bei Bremsscheiben redet man meistens über Großserienfertigungen – für eine solche Umsetzung müssen sicherlich noch einige anlagen- und fertigungstechnische Fragestellungen beantwortet werden. Grundsätzlich ist aber eine Skalierung durchaus möglich. Die thermischen Beschichtungsverfahren haben sich bereits für die Serienherstellung anderer Bauteile in der Automobiltechnik, Luftfahrttechnik und Anlagenbau bewährt.

Inwieweit sind die neuen Bremsen umweltfreundlicher?

Die Reibung ist die Grundlage der Fortbewegung – und wo Reibung auftritt, entsteht unweigerlich Verschleiß und Abrieb. Deshalb ist eine mechanische Bremse gänzlich ohne Abrieb kaum vorstellbar. Unsere Messungen zusammen mit dem DLR haben jedoch gezeigt, dass sich die Bremspartikelemissionen im Ultrafeinenbereich (zwischen 5 bis 100 nm) durch die Bremsscheibenbeschichtung deutlich, also um etwa eine Größenordnung reduzieren lassen. Dieser Bereich war aus wissenschaftlicher Sicht besonders relevant: Die ultrafeinen Partikel sind um ein Vielfaches kleiner als die in den gesetzlich regulierten PM10-(kleiner 10 µm) und PM2.5-(kleiner 2.5 µm)Kategorien und werden in der Literatur mit erheblichen gesundheitlichen Auswirkungen in Verbindung gebracht. Deshalb wurden diese Messungen priorisiert, wobei weitere geplant sind, um den Trend auch für den mikroskaligen Bereich zu bestätigen.

Weitere Infos zu den innovativen Bremsen auf der Website der Universität Stuttgart.

Wie kamen Sie darauf, diese Art Keramik auszutesten?

Die Intuition hat sehr geholfen. (lacht) Im Laufe der vergangenen Saisons haben wir mehrere Schichtwerkstoffe betrachtet und sowohl im Labor als auch auf dem Prüfstand untersucht. Das oxidkeramische Werkstoffsystem hat sich als eine der geeignetsten Lösungen für die vorliegende Anwendung herauskristallisiert. Es ist aber nicht nur diese Art Keramik, sondern viel mehr das Zusammenspiel zahlreicher auslegungs- und fertigungstechnischer Faktoren: Angefangen vom Aufbau des Schichtverbundes über die Prozessführung und Beschichtungsparameter bis hin zur Phasenzusammensetzung und eingestellte Oberflächengüten bei der nachträglichen Schleifbearbeitung. Geeignete Bremsbelag-Mischungen für die jeweiligen Schichtsysteme zu identifizieren, war sehr zeitaufwändig. Das Ergebnis ist eine aus mechanischer, thermischer und tribologischer Sicht für den Rennwagen optimierte Bremsscheibe – und daher per se keine Universallösung. Das Bremsscheibenkonzept kann durchaus auf andere Fahrzeuge übertragen werden, muss aber unter Berücksichtigung der benötigten Verzögerungsleistungen, Betriebstemperaturniveaus und auftretenden Lasten angepasst werden.

Wie sähe es denn im Fall von E-Rollern aus?

E-Roller sind ein sehr spezifischer Anwendungsfall. Allgemein kann gesagt werden, dass beschichtete Bremsscheiben für ein sehr breites Spektrum von Fahrzeugen eingesetzt werden können. Es gibt zwei Faktoren, welche über die Umsetzung entscheiden werden: einerseits die Bereitschaft eines Unternehmens und letztlich der Kunden, für den gebotenen Mehrwert zu bezahlen und andererseits dass die technische Lösung zur Einhaltung eventueller gesetzlicher Regularien führen kann.

Verändert sich das Bremsverhalten mit veränderten Mobilitätsformen?

Angesichts der zunehmenden Elektrifizierung von Fahrzeugantrieben nimmt sinngemäß auch der Anteil der Rekuperation zu – der Bremsvorgang erfolgt über einen Generator, der die kinetische Energie des Fahrzeugs zurückgewinnt und in der Batterie einspeist. Dieser Prozess ist jedoch in bestimmten Geschwindigkeitsbereichen sehr ineffizient oder nicht möglich. Daher werden mechanische Bremsen unerlässlich bleiben, wobei sich aber das Lastkollektiv verändert. Es werden höhere Anforderungen an Korrosionsbeständigkeit und andere Faktoren gestellt werden müssen. Andererseits eröffnen sich Potenziale hinsichtlich des Einsatzes von Leichtbaulegierungen für verschiedene Bremssystemelemente.

Ein weiterer Aspekt ist die selbstfahrende Funktion von zukünftigen Mobilitätslösungen. Durch die vernetzte Interaktion der Fahrzeuge mit der Umgebung, Verkehrsbedingungen sowie Verkehrsteilnehmer entsteht die Möglichkeit, die Brems- und Beschleunigungsfunktion selbstständig durch das Fahrzeug besser und nachhaltiger zu dosieren. Der Fahrer muss aber nach wie vor die vollständige Kontrolle über das Fahrzeug übernehmen und entsprechend bremsen können. Das impliziert eine Dualität, die erst einmal bewältigt werden muss. Ebenfalls müssen Bremssysteme für Sharing-Konzepte und daher für eine sehr breite Basis von Fahrprofilen ausgelegt sein. Daher wird es allgemein im Fahrwerksbereich in den kommenden Jahren durch die wachsenden Sicherheits-, Automatisierung- und Komfortansprüchen sehr spannend bleiben.

Mehr zur Formula Student Germany auf dieser Übersichtsseite!