In einer kleinen Anlage in Dormagen bei Köln wird gerade die Kunststoffproduktion revolutioniert. Das Produkt ist industriell etabliert und an sich nichts Besonderes: Polyol, zentraler Ausgangsstoff für Polyurethan-Kunststoffe wie Schäume und Bindemittel. Das Revolutionäre ist nicht, was herauskommt, sondern was eingesetzt wird: Kohlenstoffdioxid, bekannt als Treibhausgas und Abfallstoff der Industrie. Ein neues, innovatives Verfahren von Covestro macht CO2 zum wertvollen Rohstoff, der Erdöl sukzessiv ersetzt.

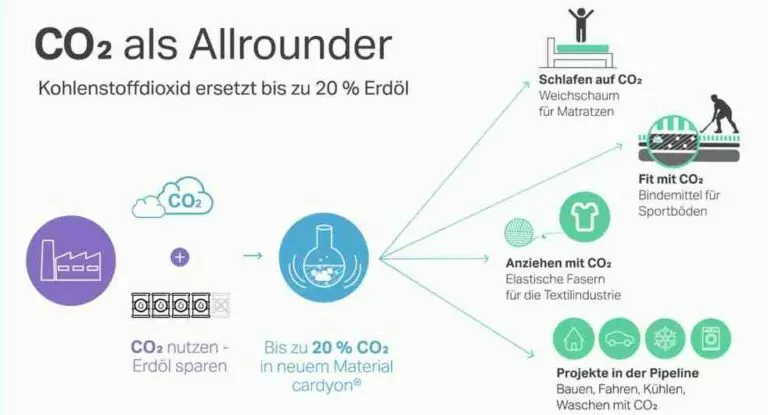

Ende 2016 ging die erste Lieferung des CO2-basierten Polyols an den großen Matratzenproduzenten Recticel, der daraus Schaumstoffe für Matratzen herstellt. Bis zu 20 Prozent Erdöl ersetzt CO2 im neuartigen Polyol namens cardyon®. Chemisch fest gebunden, kann das Gas nicht wieder in die Atmosphäre gelangen. Das senkt die CO2-Emissionen und fossile Ressourcen werden eingespart.

Die Pilotanlage ist mit 5.000 Tonnen jährlicher Produktionskapazität noch recht klein. Mit ihr wird erst einmal der Markt erkundet und das Verfahren weiterentwickelt. „Das Anwendungspotenzial CO2-basierten Polyols ist enorm“, sagt Dr. Berit Stange, Projektleiterin bei Covestro. „Nicht nur für den Weichschaum bei Matratzen ist es nutzbar, auch als Bindemittel in Sportböden kommt es bereits zum Einsatz. Zudem gibt es einen vielversprechenden Ansatz, daraus elastische Fasern für Kleidung zu entwickeln. Auch die Herstellung oberflächenaktiver Substanzen, beispielsweise für Waschmittel, testen wir.“ Viele weitere Anwendungen sind mit dem Verfahren denkbar.

Wie gelang der Durchbruch? „Mit Neugier, Mut, Kreativität und einer großen Portion Durchhaltevermögen“, sagt die Expertin für Nachhaltigkeit. „Über mehrere Jahre arbeiteten wir zusammen mit der RWTH Aachen University und dem Max-Planck-Institut für Chemische Energiekonversion an einer Lösung. Wir entwickelten Katalysatoren der konventionellen Kunststoff-Herstellung für die CO2-Reaktion weiter – ein schwieriges Unterfangen mit vielen Rückschlägen. Denn Kohlenstoffdioxid ist ein träges Molekül, das sich nicht gerne auf andere Reaktionspartner einlässt.“ Doch schließlich gelang den Forschenden ein energieeffizientes Verfahren, das sich zudem gut in bestehende industrielle Prozesse einbinden lässt. Das nächste Ziel ist es, mit dem Verfahren eine Plattform-Technologie zu schaffen. Neben Polyolen sollen möglichst viele weitere Kunststoffarten auf CO2-Basis im großen Maßstab produziert werden, erklärt Dr. Berit Stange: „Das wird den ökologischen Effekt vervielfachen. Wir arbeiten bereits an der Weiterentwicklung. Damit leisten wir einen wichtigen Beitrag zu mehr Umweltschutz und Ressourceneffizienz und bauen Covestros Vorreiterrolle in nachhaltiger Chemie weiter aus.“

Auch Sie haben den Nachhaltigkeitsgedanken fest verankert und möchten einen aktiven Beitrag zum Klima- und Umweltschutz leisten?

Dann informieren Sie sich über die Karrieremöglichkeiten bei Covestro und zu cardyon® unter:

career.covestro.de

Mehr aus den Karrierenetzwerken MINT findest du hier.